蛋白质饲料原料膨化是在一定温度、压力、水分和时间作用下、使原料受到高温、加压、混合、剪切、糊化、熟化、灭菌等作用,高温高压的蛋白质饲料在挤出模孔时瞬时减压,物料体积膨大,大量空气、水分子急剧膨胀并进入物料内,使物料内形成多孔膨松结构,体积增大几倍到十几倍。在这个过程中,蛋白质饲料原料中各组分结构和理化性质发生了变化,如蛋白质变性、淀粉糊化,纤维、抗营养因子等得到不同程度降解,部分酶及有毒物质受到破坏等。

1 蛋白质饲料的膨化与成分变化

1.1 蛋白质饲料的膨化

就原料含水量而言,膨化分为干挤压法及湿挤压法。干挤压法指原料膨化时不加水,单纯依靠物料与挤压机外筒壁及螺杆之间的摩擦生热,操作简单、设备成本低,但挤压温度不易控制,营养破坏较大,动力消耗大,设备易磨损,产品质量不稳定。湿挤压法指在挤压过程中外加水分或水蒸汽,并附以外加热,以增加物料流动。湿法挤压温度较干法挤压低,也较容易控制。

膨化机按螺杆数量可分为单螺杆和和双螺杆膨化机,蛋白质饲料原料处理一般采用单螺杆膨化机。

1.2 挤压膨化过程对蛋白质饲料原料主要成分的影响

1.2.1 蛋白质

蛋白质饲料原料中蛋白质含量20%~80%。蛋白质分子在高能场中,其原有三维结构被破坏,展开后的球状蛋白质分子重新排列组合,在模孔剪切和减压作用下,蛋白质分子成线状喷出,大的团状蛋白质分裂成较小的线状蛋白质,使蛋白质肽链内外的氢键、二硫键和离子键重新排列分布,发生组织变性及二硫链断裂,此过程中胱氨酸受到破坏。

在较高机筒温度和较低进料水分时,赖氨酸游离末端氨基与其他氨基酸反应,也可能与游离糖反应,会降低营养价值。因此在膨化过程中必须优选工艺参数和方法,使产品既有高消化率,又减少氨基酸破坏。

1.2.2 淀粉

蛋白质饲料在膨化时,其中的淀粉会发生糊化 反应,糊化时淀粉受到降解,提高了淀粉消化率。 淀粉糊化主要特征是淀粉与过量的水混合,在剪切挤压作用下温度上升,水分渗透也随之增加,大量水分被吸收,使淀粉颗粒破裂而糊化。糊化作用表现为淀粉分子中氢键发生变化,糊化淀粉持水性显著提高。膨化使淀粉链裸露,可加快酶水解作用。

1.2.3 纤维素

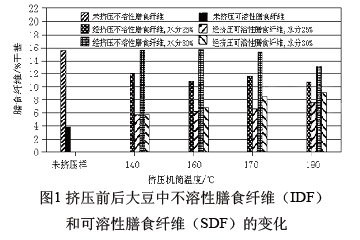

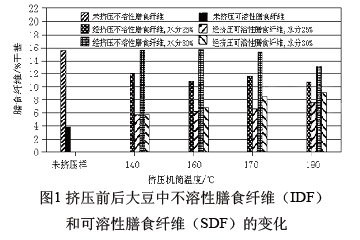

蛋白质饲料原料在挤压膨化过程中可,溶性膳食纤维(SDF)含量增加,总纤维含量在挤压之后 也降低了(图1),增加了可溶性膳食纤维中木糖、阿拉伯糖、甘露糖和糖醛酸等组成。

1.2.4 维生素

蛋白质饲料原料在挤压膨化时,维生素会受到破坏,不同种类的维生素在膨化时稳定性有很大差异。

在脂溶性维生素中,VD和VK是相当稳定的,VA和VE及其化合物、类胡萝卜素和生育酚单体在氧和热作用下不稳定,较高的机筒温度(200℃)可使 β-胡萝卜素减少50%以上。氧化促进了色素损失, 添加抗氧化剂可减少色素损失。在水溶性维生素中,VB1对热处理非常敏感。Killeit(1994)试验证明,膨化时VB1损失5%~100%。Andersson和Hedlund

(1990)也注意到,在干法挤压过程中VB1损失较高,而核黄素(VB2)和烟酸不受影响。VC也是对热和氧化敏感的原料。

1.2.5 矿物质

虽然矿物质对动物健康是必要的,但对它们在挤压膨化过程中的稳定性研究得很少,这是因为人们在长期非挤压加工中得到了矿物质很稳定的结论,因此目前研究仅集中在两个主题上:一是纤维及其他高分子物质对矿物质的黏结;二是螺杆和机筒磨损可引起产品矿物质含量升高。另有报道,膨化可能会降低水产饲料中部分矿物质吸收利用率。

1.2.6 其他

挤压膨化会显著降低蛋白质饲料中内源毒素和抗营养因子含量。大豆膨化时,会大大降低有毒成分和抗营养因子,如胰蛋白酶抑制因子、血球凝集素、致敏球蛋白等。菜籽粕、棉粕、蓖麻籽粕、亚麻籽粕等经膨化后,也会显著破坏其中的毒素和抗营养因子。另外,由于高温和高压的共同作用,使得绝大部分有害微生物在挤压膨化过程中被杀灭。

2 膨化技术在蛋白质饲料原料中的应用

2.1 豆粕

大豆胚片经挤压膨化制油工艺提油后获得的产品或豆粕经膨化处理称为膨化豆粕。根据膨化加工在溶剂浸出前后的顺序和目的不同可分为:(1)浸出前膨化豆粕。是指大豆进行膨化等必要的预处理后再用浸出法制油而得到的豆粕,其膨化主要目的是改善大豆生胚结构性能从而提高出油速度和效率,同时可以提高大豆油和豆粕质量。(2)浸出后膨化豆粕。是指经过常规浸出法取油后的豆粕再进行膨化加工,其膨化主要目的是进一步消除豆粕中抗营养因子,使豆粕在 畜禽饲料中的应用更加安全,扩大使用范围和用量。

豆粕膨化特点:(1)提高预处理生产能力。大豆膨化预处理只需将其粉碎轧成厚片,先行提取部分油脂,然后进行挤压膨化即可浸出。(2)提高浸出器生产能力。经过挤压膨化后的物料为多孔圆柱颗粒,较轧制胚容重增加了40%~43%,在浸出器内料层高度和浸出时间不变的情况下,浸出器生产能力可提高40%以上。(3)加快浸出速率。膨化后物料具有多微孔,且油脂细胞破裂、聚集性好,使得溶剂渗透和渗滤速度加快,相对减少浸出时间,提高浸出器效率,减少能源和蒸汽消耗,降低生产成本。

对豆粕进行湿法膨化,可以消除豆粕中抗营养因 子,提高营养价值,特别是在普通豆粕加工中不能消除或抑制的抗营养因子,如3种伴大豆球蛋白(α-conglycinin、β-conglycinin 和γ-conglycinin),其中大豆球蛋白和(glycinin)和β-conglycinin是大豆中免疫原性最强的两种抗原蛋白,在生产高档乳猪料时必须通过挤压膨化使之变性。挤压膨化处理可以降低大豆异黄酮总量,同时改变不同种类异黄酮分布状况。Rinaldi(2000)采用双螺杆膨化机对豆渣进行不同温度及剪切强度处理,可使豆渣中异黄酮总量降低20%左右,但显著增加黄豆苷和染料木苷含量。

2.2 棉籽

棉籽是棉花加工过程中产生的副产品,大多数棉籽被压榨加工成油和饼粕,但整粒棉籽较适合作为奶牛和肉牛饲料,整粒棉籽中含有23%粗蛋白质和 20%脂肪,是一种优良的反刍蛋白质饲料。

整粒棉籽的壳或棉绒壳是奶牛饲粮良好的纤维素源,但棉绒中的纤维素会降低棉籽对牛的适口性,且不易粉碎,易燃且阻塞设备。此外由于棉籽及其加工后产品中含有游离棉酚,限制了其在畜禽饲料中应用。经过挤压膨化后可使游离棉酚与蛋白质或添加剂结合形成毒性较小的结合棉酚,使棉籽得到合理应用。

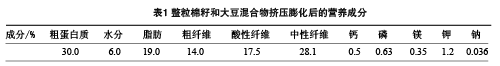

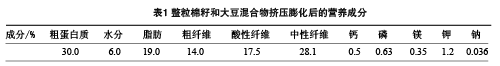

将1:1整粒棉籽和大豆粕混合物进行挤压膨化,膨化温度135~145℃,在膨化加工过程中,棉籽和大豆中的油可以减小棉绒产生的摩擦,这一特性保 护了纤维,挤压膨化后的棉籽、大豆混合物营养成分见表1。

棉籽和大豆混合后使得蛋白质中营养性氨基酸更加完整,挤压膨化的另一好处是增加了瘤胃中非降解蛋白质,使游离棉酚从生棉籽中0.91%降到0.021%。棉绒既没被烧也没被破坏,实际上它混合在膨化后的产品中,起到吸油的作用。

2.3 蓖麻粕

蓖麻粕是蓖麻籽制油后的副产品,蛋白质含量一般在30%~35%,脱壳后可达45%左右。蓖麻蛋白质组成中球朊占60%、谷朊20%、白朊16%,不含或含少量难吸收的醇溶蛋白,可以被动物吸收利用。蓖麻粕赖氨酸含量比豆粕低40%左右,蛋氨酸又比豆粕高出40%以上,如两者配合使用,可达到氨基酸互补作用。但蓖麻粕中含有蓖麻碱、变应原、毒蛋白和血球凝集素等有毒物质,且毒性很强,故未经处理的蓖麻粕长期以来被当作燃料或肥料使用,因此,蓖麻粕是一种有待开发利用的蛋白质资源。

由于蓖麻粕在制油过程中经热处理,毒蛋白、血球凝集素等热敏性毒性成分已变性脱毒,故后期去毒主要针对蓖麻碱和变应原,挤压膨化过程伴随着高温、高压、高剪切力的综合作用,有试验证明,经挤压膨化后,对蓖麻毒蛋白去除率为100%,变应原去除率在98%以上,蓖麻碱脱毒率可达90%以上。经猪鸡高用量饲喂试验,表明去毒后的蓖麻粕在规定范围内可安全用于畜禽饲料。

通过对蓖麻粕营养学评定和饲养试验,发现蓖麻 粕有以下3方面特点:(1)蓖麻粕粗蛋白质含量高达 45%以上,是目前所有饼粕类饲料中蛋白质含量最高的一种。蓖麻粕中蛋氨酸和胱氨酸含量分别为0.8%和0.85%,高于豆粕30%,赖氨酸含量高达1.8%,蓖麻粕含有较多谷氨酸,对猪有良好的适口性。挤压膨化蓖麻粕氨基酸消化率低于豆粕但高于棉籽粕和菜籽粕,具有较高的饲用价值。(2)蓖麻粕猪消化能和鸡代谢能分别为2.9和2.2Mcal/kg,略低于豆粕,但大大高于棉籽粕和菜籽饼。(3)在规定用量范围内,蓖麻粕可取代饲料中豆粕用量达30%~50%。与豆粕价格相比,蓖麻粕大概要低1000元/t左右,饲料中每代替1%豆粕,饲料成本可降低10元左右。

2.4 田菁籽粉

田菁系一年生豆科植物,主要产于福建、浙江、江苏、广东、河南、河北等地,资源丰富。田菁种子提取胚乳经加工制成田菁胶,采用干法生产可得10%~20%田菁胶,经改进工艺可得20%~30%田菁胶,余下的都是田菁籽粉。田菁籽粉蛋白质含量40%左右,氨基酸水平优于棉籽饼,是极具开发前景的饲料蛋白质资源,但未经处理的田菁籽粉由于含有少量毒性物质而不能直接用作畜禽饲料。有分析认为,处理后田菁籽粉中生物碱、鞣质等含量发生了很大变化,有毒物质很可能就在这类物质中。

金征宇(1995)等试验表明,在原料水分23%,模头温度160℃,添加剂浓度0.5%的条件下,挤压反应使田菁籽粉中生物碱含量从原料中1.917%降至0.260%,鞣质含量从0.301%降至0.174%;毒性成分减少使蛋白酶消化率提高,由原来的62.9%提高到86.5%。该试验以生物碱含量为指标,通过极差分析可知挤压温度是影响田菁籽粉去毒效果的主要因素,其次是原料水分含量及添加剂浓度。

2.5 亚麻籽

亚麻,又称胡麻,含有亚麻酸、亚麻胶、木脂素、亚麻蛋白质等多种营养与保健成分,具有降血脂和抗癌保健等功效,许多国家将亚麻籽作为保健食品直接少量添加到食品中。亚麻籽中含有一些抗营养因子,如植酸、生氰糖苷、抗吡哆醇(VB6)因子等,生氰糖苷和抗VB6因子的存在限制了亚麻籽在食品和饲料中的应用。抗VB6因子的负面作用可以通过补充VB6得以抑制或缓解。亚麻籽制油后,大部分生氰糖苷残留在亚麻籽饼粕中,且大部分已水解为氢氰酸,这是限制亚麻籽饼粕利用的主要因素。因此,目前亚麻籽饼粕只限量用于畜禽饲料外,大多做肥料使用,其营养价值远没有开发出来。

宋春芳等(2006)试验证明,挤压膨化温度在147~153℃,亚麻籽含水率13.8~17.6%,亚麻籽中生氰糖苷和绝大部分酶已遭破坏,氢氰酸产量很低,且由于膨化压力突然释放,在水分蒸发同时,氢氰酸也随之挥发,经分析,亚麻籽中氢氰酸去除率高于 90%的概率为95%。另外,挤压膨化机是一种集输送、混合、加热和加压等多种单元操作于一体的连续式反应器,物料作用时间短、营养损失小,对于亚麻籽去毒处理是较适宜的。

2.6 动物血粉

动物血粉粗蛋白质含量高达80%,以上是很好的动物性蛋白质饲料。但一般加工方法生产的血粉动物食后很难消化,适口性和营养平衡性差。这主要是由于血细胞属于硬质蛋白质,在加工过程中,血细胞膜未经全部破坏或血粉中硬蛋白质未经充分变性,在动物体内很难被消化吸收。因此,加工血粉的关键是在加工过程中借助外力破坏其原有的分子结构,使血细胞破裂,血细胞内营养物质完全释放,挤压膨化加工技术可实现这一要求。挤压膨化后的血粉经过显微镜检验,无完整血细胞存在,其产品质量和消化率优于发酵血粉和喷雾干燥血粉。膨化加工使蛋白质变性,从而使蛋白酶更容易进入到内部,扩大了蛋白质消化酶与蛋白质接触面积,从而更易被动物消化吸收。

2.7 畜禽废料

畜禽废料(如家禽尸体、下脚料、内脏、粪便等)具有潜在的利用价值,其中含有大量营养成分。但是,直接利用这些畜禽废料具有一定危险性和局限性,它们都含有霉菌和有害物质,且消化率和利用价值低,应用挤压膨化技术可以部分解决这些问题,既消除畜禽废料对环境的污染,又可扩大饲料资源,变废为宝。欧盟部分国家将淘汰家禽等经破碎后与豆粕混合,加入抗氧化剂,膨化制成动物蛋白质粉饲用。

畜禽废料(如家禽尸体、下脚料、内脏、粪便等)具有潜在的利用价值,其中含有大量营养成分。但是,直接利用这些畜禽废料具有一定危险性和局限性,它们都含有霉菌和有害物质,且消化率和利用价值低,应用挤压膨化技术可以部分解决这些问题,既消除畜禽废料对环境的污染,又可扩大饲料资源,变废为宝。欧盟部分国家将淘汰家禽等经破碎后与豆粕混合,加入抗氧化剂,膨化制成动物蛋白质粉饲用。