1.1 设计选型原因

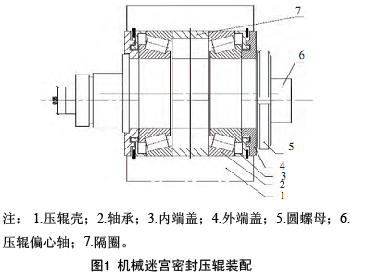

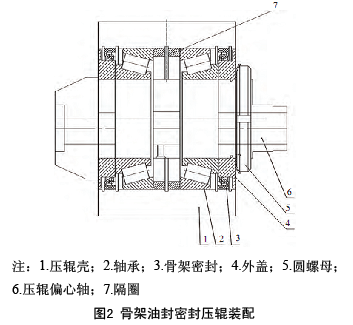

目前国内外压辊轴承密封基本上采取两种形式,一种是机械迷宫式密封(见图1),典型的是美国CPM公司制粒机、国内江苏正昌集团ZCZL制粒机。另一类是骨架油封密封(见图2),典型的是英国UMT公司制粒机、国内江苏牧羊集团MUZL制粒机。

机械迷宫式密封压辊由于长时间磨损、多次装配、密封端盖不同厂家测绘加工误差、装配质量等致使轴承外圈与压辊壳、轴承内圈与压辊轴、轴承内外圈与密封内、外盖之间的配合和间隙变化,会发生相对运动,从而发生轴承内圈外台阶与密封内盖踫擦发热,轴承温度急剧升高(可发现烧蓝甚至发黑部位),超过润滑脂滴点温度,致使润滑脂失效从半固态变成液态而从密封盖淌出。

骨架油封密封由于橡胶件老化和自紧螺旋弹簧的弹性失效,会使压辊腔内的油脂由于多种原因失效更容易向外流淌。

1.2 润滑脂质量

润滑脂在常温下可附着于垂直表面不流失,并能在敞开或密封不良的摩擦部位工作,具有其它润滑剂所不可替代的特点。润滑脂的作用主要是润滑、保护和密封,在常温和静止状态时它象固体,能保持自己的形状而不流动,能黏附在金属上而不滑落。在高温或受到超过一定限度的外力时,它又象液体能产生流动。

目前由于市场原因,一些低质劣质、以次充好润滑脂会被采购到饲料厂,从而不能满足制粒机压辊润滑要求,一般压辊润滑脂的工作温度必须保证在130℃左右,滴点温度(加热后形态开始下滴温度)在160 ℃以上。

1.3 加油方式不当

目前饲料厂压辊加油方式一般是两种:一种是手动油枪加油,一种是气动泵自动或半自动加油,前者加油速度慢,费时费力,后者加油速度快。但加油的频次和加油量往往受控于操作者的素质和责任心。如果加油不足会造成压辊轴承润滑不良,寿命缩短,温度升高,润滑脂受热变态流淌。如果加油过多会发生油脂直接从端盖流出到制粒室。

1.4 工作环境

一些饲料厂5S工作不好,工作环境粉尘严重,致使清洁润滑脂遭受污染,无论在初次装配或使用过程中加入含粉尘、异物的润滑脂,但使轴承得不到润滑,反而加剧轴承磨损。

1.5 零部配件选择不当

一些工厂零部配件是自行加工,由于无专业技术人员测绘,往往是用旧件让加工单位自行测绘,但由于原件已经磨损,造成加工出来的备件已不能保证装配后的尺寸精度。另外一种是向专业工厂购置,由于现在生产压辊的工厂很多,质量和尺寸不一致,造成

工厂间配件互换性差。

1.6 装配质量

一般工厂更换压辊壳或轴承都是自己的维修工或操作工完成,如果没有经过专业培训,其轴承游隙装配调整是很难达到专业要求的。

2 防止压辊漏油对策

2.1 设计改进

2.1.1 在压辊轴承润滑脂设计中务必选用适合于使用条件的润滑方法和优质的润滑剂,设计出可清除润滑剂中尘埃及防止外部异物侵入和润滑剂泄漏的适宜密封装置。由于机械迷宫式密封具有结构简单、维修更换方便、可重复多次利用,被大部分制粒机厂家采用;而骨架式油封由于拆卸困难,一般更换轴承或压辊壳全是破坏性拆除,重复利用率低,从而增加了运行成本,现国内好多饲料厂已将牧羊集团的骨架式油封密封压辊改成机械迷宫式密封。

2.1.2 无论机械迷宫式或骨架式油封密封的压辊中的零部配件各工厂要收集或测绘原始的图纸,保证每次外购或加工尺寸的统一。目前国内生产压辊壳的工厂很多,各工厂的设计思路不一样,避免用机器型号去采购压辊壳或压辊壳密封件(隔套、密封端盖等)而造成无法装配或使用,从而影响生产。

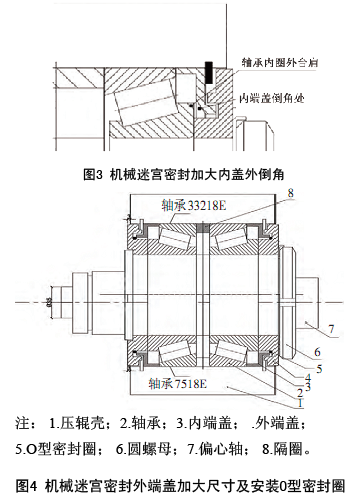

2.1.3 在机械迷宫式密封内端盖设计方面,如用原配件测绘,建议加大内端盖外倒角(一般从内圈外台肩外2mm处,见图3),这样可减少由于装配、卡簧选择、磨损等导致轴承与密封内盖相踫而发热现象发生。

2.1.4 为避免装配、磨损等因素导致轴承内圈外台肩与密封内盖相踫而发热现象发生,在原有机械迷宫式密封设计基础上,可做改进性创新设计,将外端盖压紧轴承内圈的部位加大到台肩尺寸(见图4),从而保证轴承外圈压紧的密封内端盖永远与轴承内圈外台肩不相踫。

2.1.5 为避免加油过多或轴承内油脂变质淌出,在外端盖轴颈处加装耐高温O型密封圈(可选硅胶、 全氟醚橡胶材料材质),O型密封圈具有密封性好,动摩擦阻力小,寿命长,对油液、温度和压力的适应性强,结构紧凑,所占空间小,制造简单,拆装方便,成本低等。O型密封圈在过量加油或高温油脂流淌时受到油脂挤压膨胀,从而堵住迷宫通道,避免多余油脂溢出压辊端盖面。

2.2 采购满足压辊工作环境的润滑脂

2.2.1 润滑脂的选型

环模的压辊是与饲料接触的,饲料是多种原料混合后经过高温蒸汽调质再到制粒室,高温原料到制粒室后经压辊和环模间相对旋转运转,从环模孔中挤出变成成品颗粒。高温蒸汽(饱和蒸汽)的温度大约在150~180 ℃,原料经蒸汽调质后,变成70~90 ℃高温原料,制粒机的压辊与这些高温原料接触,温度至少达到70~90 ℃,再加上压辊高速运转,摩擦产生热量,这时压辊的温度会在90~100 ℃左右。考虑润滑脂滴点温度比工作温度高20~30 ℃,所以压辊用的润滑脂滴点温度应在130℃以上, 但不是越高越好。在选用润滑脂时,往往希望能获得高滴点,因为滴点高意味着应用范围宽。高温润滑脂的首要指标就是滴点,如果没有高滴点就不具备高温润滑脂的条件。当然,性能良好的高温润滑脂,除了滴点高之外,还应具有良好的抗氧化安定性和低的蒸发损失等。高温润滑脂虽能承受的工作温度高,但采购价格也会高,因此选择油脂类型,既要保证设备正常运转又要考虑运行成本。

饲料厂压辊一般选用锂基润滑脂,能够工作的温度上限为110~130℃,也可选用复合钙基润滑脂,能够工作的温度上限为150~160℃。另外还要求色泽浅, 压辊轴承少用黑色,如二硫化钼润滑脂。

随着饲料安全意识的提升,估计不久将来食品级高温润滑脂(由特殊复合磺酸盐稠化耐高温食品级合成油,并加有抗氧化、防腐蚀等添加剂精制而成,不含任何有毒物质及重金属,对人体无害,适合-40~+300℃范围使用)将被选用到饲料压辊轴承润滑。

2.2.2 润滑脂的质量检验

按照选定好的油脂规格进行采购,采购进来的油脂一定要做质量检测,润滑脂滴点试验器是按照国家石油化工行业标准SH/T0115《润滑脂和固体烃滴点测定法》规定的要求设计制造的。该仪器为空气浴,测定滴点在100℃以上的润滑脂和固体烃的滴点,即将润滑脂和固体烃装入滴点温度计的脂杯中,在规定的加热条件下,使脂杯中的试样滴出一滴液体或流出油柱25mm时的温度称为滴点。

另在饲料厂中最简单的方法随机取样刮在烧杯侧壁上,放在烘箱内(一般饲料厂化验室均有该设施),温度设定在130℃,加热30min,取出观察,如发现不流淌下滴,则基本上满足压辊使用要求。

2.3 选择合适的加油方法、加油周期、加油量

2.3.1 为了提高生产效率,制粒机压辊加油逐渐由原来的手动变成自动或半自动(气动加脂泵)。如制粒机机型较小,应选择手动或半自动加油,如制粒机机型较大,可选择全自动控制加油机(加油周期、加油量按程序设定自动完成)。

2.3.2 加脂量过大,会使摩擦力矩增大 温度升高,耗脂量增大;而加脂量过少,则不能获得可靠润滑而发生干摩擦。一般来讲,适宜的加脂量为轴承内总空隙体积的1/3~1/2。估算公式:Q=0.005×D×B。

式中: Q——填充量 (g);

D——轴承外径 (mm);

B——轴承宽度 (mm)。

制粒机的加油周期应按照说明书要求进行,间隔时间一般不应多于4h,消耗量应根据生产饲料的品种而定,一般畜禽料每吨饲料40g左右,水产料可能会高些,要根据各机型测定。手动加油如用手动油枪可定量加入枪筒内,如半自动可安装油脂流量计或用称量法(将气动泵放在电子秤上,加油前称重仪表置零)加油过程中观察流量计或称重仪表数值变化,可知加入油脂数量,不能多加或少加。

由于润滑脂品种、质量都在不断地改进和变化,老设备改用新润滑脂时,应先经试验,试用后方可正式使用;在更换新脂时,应先清除废润滑脂, 将部件清洗干净。在补加润滑脂时,应将废润滑脂挤出,在排脂口见到新润滑脂时为止。

2.4 添加油脂的环境

2.4.1 无论是维修初次装配加油还是在车间现场使用过程中加油,一定要保持各种环境清洁卫生,在领取和加注润滑脂前,要严格注意容器和工具的清洁,设备上的供脂口应事先擦拭干净,严防机械杂质、尘埃和砂粒的混入,另还得防止人为破坏油脂质量。

2.4.2 气候温度的变化,添加油脂的牌号也应不同,具体牌号应向油脂供应商或生产厂家咨询,如果夏季用了冬季的脂或者相反,结果都将适得其反。低温季节使用高牌号油脂,油脂流动性差,会出现加油困难甚至加不进去。

2.5 加强维修保养,提高装配质量

2.5.1 制粒机的压辊密封无论是骨架油封和迷宫式油封,更换压辊壳的同时,尽量更换掉旧骨架油封或者磨损的迷宫式油封,它们的损坏,直接影响到压辊和轴承的寿命,甚至由于漏油影响饲料品质。

2.5.2 压辊总成的安装,应按照其装配程序和合适的间隙装配,装配的工序规范,安装完以后,应该使用手能盘动,做到不松不紧,然后检查整体,锁紧螺母和止退垫圈,清理表面油污。

2.5.3 压辊总成环模内的安装

在压辊总成安装到压辊支撑杆前,还应该检查制粒机的压辊油路畅通,初期加油时应确保油加入到压辊轴承内。清理内部杂物,防止杂物卡住压辊支承端,使压辊安装不到位,要求压辊壳两端面处于环模的退刀槽上。另还应保证压辊偏心位置正确,随环模旋转方向而处于松弛趋势状态,并调整好环模与压辊间隙,否则会造成压辊受意外作用力, 导致轴承损坏。

2.6 加强操作维护,延长工作寿命

2.6.1 异物进入制粒室后,应立即停机检查并清理,否则,小的金属异物就在制粒机的压辊和环模之间来回碾压,堵塞模孔,环模出料量减少,另压辊受到来回冲击,制粒机震动大,易损坏压辊轴承, 轴承发热,油脂外溢;大的金属异物进入制粒机的压辊和环模之间,就造成大事故,如环模断裂,压辊受损,甚至制粒机机体毁坏。

2.6.2制粒机在运转过程中,应该避免堵机现象,建议安装制粒系统负荷控制仪,可自动将调质温度 (蒸汽添加)、电机电流(喂料量)形成反馈,避免频繁堵机。堵机后应停机,松开压辊,清理压辊和环模间的粘料,手动盘动环模运转自如,切忌未清理完带料点动制粒机,让压辊承受意外作用力。

2.6.3 定期检查压辊磨损情况和松紧程度,如发现压辊轴承间隙较大,应松开止退垫圈,锁紧圆螺母,减少轴承跳动。