锤片粉碎机是一种冲击式粉碎设备,因其通用性广、传动方式灵活、粉碎质量好、占地面积小、空载启动迅速、使用维修方便和生产率高等优点。在饲料加工中得到了广泛应用(曹丽英,2009)在饲料加工中,约有一半物料要经锤片式粉碎机加工,其动力消耗占饲料厂总能耗30%~50%,粉碎机参数、粉碎质量的好坏直接影响加工能耗和产品质量。因此,了解影响锤片式粉碎机粉碎效率的主要因素,并在此基础上不断加以改进,降低动力消耗,提高粉碎效率,是饲料工业中的一个重要课题。

1 被粉碎物料的物理特性

1.1 物理性质

物料物理特性不同,粉碎难易程度也不同。从物料物理性质比较,质软而性韧物料难粉碎,质脆而坚硬的物料易粉碎;从物料成分组成比较,淀粉含量较高的玉米、高粱、大麦等结构松脆易粉碎,粗纤维、油脂含量高的物料难粉碎,如茎秆粗饲料纤维含量高难粉碎。

1.2 水分含量

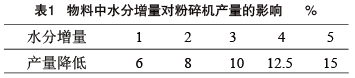

原料水分含量高低对粉碎效果影响较大。物料水分含量过高则韧性增大,在粉碎过程中易产生塑性变 形,粉碎室内湿度过大,物料极易黏附于筛板,堵塞筛孔,降低筛板有效筛理面积,致使产量降低。有资料表明,当玉米含水量从14.3%增加到21%时,其生产率下降29%,电力消耗增加12.5%。物料水分对粉碎产量关系见表1。为保证粉碎效率,通常要求进入粉碎机的原料水分控制在14%以下,以13%左右为最好。

2 粉碎室的形状和宽度

2.1 粉碎室形状

物料进入圆形粉碎室后受到高速旋转锤片打击后,随锤片运动方向作圆周运动,形成物料层,其环流速度为锤片速度70%左右,物料受离心力作用,大颗粒贴近筛面置于外层,小颗粒相对集中于内层,这样就造成内层小颗粒不能及时过筛排出而过度粉碎,外层大颗粒则减少了受锤片打击的机会。所以,圆形粉碎室内物料环流层的存在,是造成锤片式粉碎机效率降低的主要原因。采用非圆形粉碎室是提高粉碎效率的重要途径之一,水滴形粉碎室将粉碎室形状(即筛片弯折的形状)从圆形变为水滴形,水滴形上部锤筛间隙变大,可以改变物料层的分布状 态,使物料环流层遭到有力破坏,物料由径向喂入水滴形粉碎室后,先作圆周运动,然后作类直线运 动,与壁面撞击产生折射,使其圆周速度骤然减少,反向与锤片相撞,随锤片再次作圆周运动。这种周而复始的运动能有效地破坏物料环流层,且不会出现层次分明的混合环流。研究表明,水滴形粉碎室比圆形粉碎室粉碎效率提高约15%。

2.2 粉碎室宽度

粉碎室宽度关系到过筛面积和锤片对物料的有效打击。粉碎室过窄,则过筛面积减小,排粉能力低,生产效率也随之降低;粉碎室过宽,物料层薄,分布面积减小,当锤片数一定时,则有效打击次数减少,粉碎性能也随之降低。目前,锤式粉碎机粉碎室宽度一般设置为小型501~00mm、中型100~200mm、大型200~300mm。

3 锤片因素

3.1 锤片排列形式

锤片排列形式不仅要考虑锤片在粉碎室内的轨迹分布,而且要保证转子运转平衡和物料均匀分布无侧移。锤片常见排列形式有以下3种。

3.1.1 螺旋线排列

锤片在粉碎室宽度内按螺旋线形式排列,锤片分布均匀且轨迹无重复。但运转时会引起物料沿螺 旋线方向推移,造成分布不均,致使锤片和筛片磨损不均匀。另外,螺旋线排列在高速运转时,由于力矩不平衡,引起粉碎机前后振动。

3.1.2 对称平衡排列

3.3 锤片厚度

锤片呈对称排列,平衡性好,锤片在粉碎室宽度上分布均匀,锤片安装方便,物料不侧移,运转平稳,但锤片分布有重复。

3.1.3 交错平衡排列

锤片按交错方式排列,平衡性好,锤片分布均匀,轨迹无重复,对物料打击效率高,目前被普遍应用。

3.2 锤片线速度

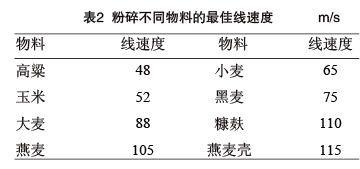

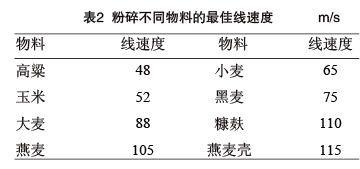

锤片粉碎机主要依靠冲击力来粉碎物料,研究表明,在粉碎机其他结构参数恒定的情况下,锤片施予被粉碎物料的能量与锤片线速度平方成正比。因此,锤片线速度对粉碎机性能的发挥有着极为重要的影响。锤片速度过低时打击能力降低,粉碎室内外压力差也小,故生产率低,电耗增加。随着速度的提高,粉碎能力和排粉能力加大,使生产率得到提高。但若速度过高,由于转子鼓风作用增大,粉碎室涡漩作用加强,粉碎室内被锤片带动的饲料环流层运动速度加快,物料出筛机会减少,导致空载功率消耗增加,粉碎效率也相对下降。此外,速度过高,轴承摩擦和搅动空气的功率消耗就会剧增,振动与噪音也相应加大。当使用5.2mm孔径的筛片时,粉碎不同物料的最佳线速度如表2所示。目前我国常用锤片粉碎机的锤片末端线速度,谷物类物料一般为80~90m/s,高纤维物料一般为105~115m/s。

3.3 锤片厚度

锤片厚度不同,接触面积和所产生的打击力也不同,锤片厚度减少对物料剪切作用增强,粉碎机粉碎效率增加。德国勃朗琪维特大学用厚3mm与9mm的锤片作粉碎谷物对比试验,发现在筛片孔径相同的情况下,前者比后者生产效率提高了10%~15%。中国农机院分别用厚度为1.6、3、5和6.25mm锤片做玉米粉碎试验,结果表明1.6mm锤片比5mm锤片粉碎效率提高了25.4%,比6.25mm锤片提高了45%,证明薄锤片粉碎效率较厚锤片高。虽然薄锤片能增强粉碎效果,降 低能耗,但锤片耐磨性变,差使用寿命变短。我国目前在小型粉碎机上广泛使用2~3mm厚锤片粉碎谷物,降低能耗效果显著。据国外资料,粉碎玉米推荐厚度为2~3mm锤片,粉碎豆饼及矿物质用厚度为

6~8mm锤片,我国以5mm厚锤片为通用型锤片,应用广泛。

3.4 锤片数量

转子上锤片数量对粉碎效率及成品粒度有显著影响。锤片数量过少,会因打击物料次数减少而降低粉碎机产量;锤片数量过多对物料正面打击的次数增多,粉碎能力加强,产品粒度变细,但会增加转子质量,还会引起粉碎机空载能耗增加,反而减少了实际用于粉碎的功率,使产量降低,能耗增加。据国外资料介绍,每100mm转子宽度应设置厚度3mm锤片15片。我国对9F、9FQ系列锤片式粉碎机进行研究时,设计了厚度均为5mm,数量分别为4、8、12、16片4种形式的锤片,结果表明度电产量随着锤片数量增加而降低,16片锤片粉碎效率比4片降低了 27%。鉴于此,目前粉碎机锤片数量有减少的趋势, 特别是国产粉碎机,如9FQ-40型,粉碎室宽度200mm,锤片数为12片,9FQ-50型,粉碎室宽度270mm,锤片数为12片,9FQ-60型,粉碎室宽度450mm,锤片数为32片。

4 锤筛间隙

锤筛间隙是指转子正常运转时锤片顶端到筛片内表面的间隙距离,它是影响粉碎机粉碎效率的重要因素之一。粉碎机正常运转时,粉碎室内锤片和筛片之间的物料会形成环层,随着锤片一同 旋转,当锤筛间隙较大时,大颗粒物料由于受到离心力作用而靠近筛面运动,与锤片接触机会少,受打击次数减少,同时低速度也降低了物料与筛片的磨擦作用,甚至堵塞筛孔,阻碍了环流内层较小物料通过筛孔,导致排料不畅,度电产量下降。锤筛间隙过小时,物料受锤片打击机会增多,受磨擦粉碎作用增大,但物料层在筛面上运动速度加快不易穿过筛孔排出机外,饲料粉碎过细,功耗增加,因而度电产量也降低。因此,锤筛间隙的最佳值只能通过试验来确定,前苏联学者认为锤筛间隙应该介于待粉碎物料颗粒平均粒径1~2倍。德国学者Frigidish认为谷物类饲料最佳锤筛间隙为8mm,我国推荐谷物锤筛间隙为4~8mm,秸秆为10~14mm,通用型为12mm。

5 筛片因素

5.1 筛孔孔径

筛孔孔径影响粉料粒度和生产率。孔径小,粉碎 粒度小,物料温升高,生产率低,功率消耗大;孔径大,粉碎粒度大,产量高,能耗小。为了提高生产率,应在满足粉碎粒度的前提下,尽量增大筛片孔径。目前,谷物普遍选用孔径1.2~2mm筛片,茎秆和蔓藤类物料多选用孔径为3~4mm筛片。

5.2 筛片包角

目前粉碎机使用的筛片包角有180°、300°和360°,当筛片宽度一定时,增大筛片包角,就能提高筛理面积,物料过筛几率越大,粉碎效率就越高。试验表明,

筛孔直径越小,筛片包角对度电产量影响越大,因此,当粉碎机筛孔直径较小时,应尽量选用大的筛片包角。

6 粉碎机负压吸风

设置负压吸风的主要目的是提高粉碎室内外气 压差,进而增强粉碎物料通过筛板的能力,提高粉 碎效率,减少能耗。实践证明,配置有效吸风系统的粉碎机,其产量可提高15%以上。负压吸风还可改善粉碎机工作性能,带走粉碎过程中产生的温度和湿度,达到降低物料温湿度的作用,在一定程度上防止已粉碎物料在后续工艺中发霉变质及仓内结拱。粉碎机负压吸风常将单级除尘器直接与粉碎机输料绞龙出口反向端相联,即机械加负压吸风的排料方式,在绞龙出口端要注意密封,可采用安装压力门或关风器,防止漏风。粉碎机进料口处应有进风口,保证吸风效果。