制粒机制粒快、效果好,设计特殊孔径的滤网,其摩擦滤网杆能扎碎筛滤坚固粒子,也是现代化饲料生产线必须具备的制粒设备。

制粒机生产颗粒料时,如果由于颗粒料的调质原因而出现产品外观、形态不正常的颗粒料,则会影响产品的质量和效益,一般可通过改进颗粒饲料的加工工艺,以提高产品质量和效益。

1 颗粒料呈弯曲裂纹

颗粒料弯曲,一面呈现裂纹的现象通常是在颗粒料离开环模时产生的。在颗粒饲料生产环节,当切刀位置调得离环模表面较远且刀口较钝时,颗粒从模孔挤出时被切刀碰断或撕裂而非被切断,此时就会有部分颗粒料弯向一面且另一面呈现许多裂纹。这种颗粒料在进入冷却器冷却或运输过程中,往往会从裂纹处断裂, 导致颗粒形状零散不规则, 粉料过多而影响产品质量( 详见图1)。

改进办法: 一是增加环模对饲料的压缩力,增大环模压缩比,从而增加颗粒料的密度及硬度值。二是适当提高饲料原料的密度值,增加饲料原料的粉碎细度,如果添加了糖蜜或脂肪,应拌和均匀,以改善糖蜜或脂肪的散布均匀度,控制其添加量,以提高颗粒料的密实度,防止饲料过于松软。三是调节切刀离环模表面的距离,通常刀口离环模外表面的距离应小于所产饲料颗粒的直径值,或更换使用锋利的切刀片,对于小直径的颗粒料也可采用薄刀片,并使薄刀片紧贴环模表面生产。四是可使用粘结类的制粒助剂,以有助于改善颗粒料内部的结合力。

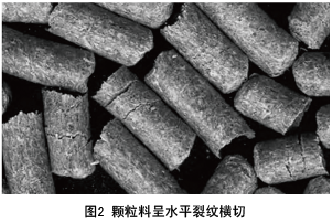

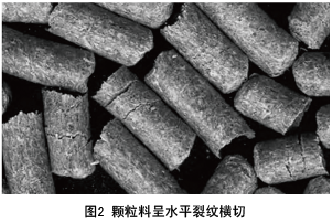

2 颗粒料呈水平裂纹横切

采用含有较多纤维的蓬松饲料制粒,且原料粉碎度不足时,就会发生水平裂纹横过整个颗粒料发生于颗粒的横切面,只是颗粒没有弯曲情况,影响颗粒饲料的外观和适口性。这种情况多在饲料挤入环模的制粒孔时,由于其中含有比孔径长的纤维,当颗粒被挤出后,因纤维的膨胀作用使颗粒料在横截面上产生横贯裂纹所致(详见图2)。

改进办法:一是可采取增加环模对饲料的压缩力,即增大环模的压缩比,控制纤维的粉碎细度, 使纤维的最大长度不超过粒径的三分之一。二是适当降低饲料产量和生产速度,以减低饲料通过模孔时的速度,增加密实度。三是适当延长调质时间,使用多层调质器或釜式调质器。四是当粉料水分过高或含有尿素时,也会产生枞树皮状的饲料外观, 因此应合理控制添加的水分和尿素含量。

3 颗粒料出现垂直裂纹

在部分饲料配方中可能含有蓬松而略具弹性的原料,如酒糟、豆渣、豆粕、棉粕等,这种原料在经过调质器调质时会吸水膨胀,经过环模压缩制粒后,可能因水分作用及原料本身所具有的弹性而引起弹裂,因此产生了颗粒料的垂直裂纹,从而影响产品质量(详见图3)。

改进办法:一是控制调质时所使用的蒸气质量,尽量采用饱和干蒸气,以使添加的水分尽可能减至最低。二是降低产量或增加模孔有效长度,尽可能使饲料在模孔中增加滞留时间。三是添加适量粘结剂,以有助于减少垂直裂纹的发生。

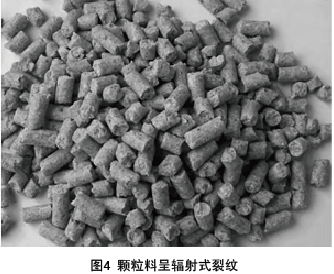

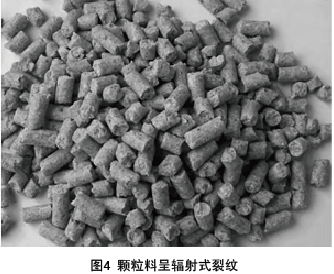

4 颗粒料呈辐射式裂纹

颗粒料产生辐射式裂纹表明颗粒料中含有粉碎效果不够理想的较大颗粒原料,调质时很难充分吸收水蒸气中的水分与热量,相对于其他较细原料不容易软化,冷却时由于软化程度不同,即可导致收缩量的差异,从而产生辐射式裂纹,导致粉化率增加,产品形态差(详见图4)。

改进办法:一是控制粉状原料的粗细度与均匀度,加强原料粉碎过程的控制,杜绝出现不规则较大的颗粒原料。二是调质过程中应使所有原料都能充分软化,调质均匀。

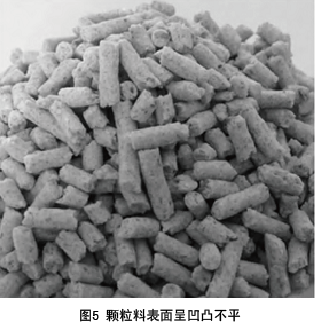

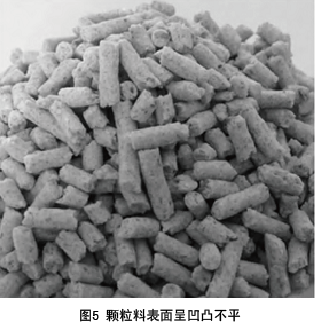

5 颗粒料表面呈凹凸不平

颗粒料表面出现凹凸不平现象主要因制粒粉料中含有未经粉碎或半碎的大颗粒原料,因调质过程中未能充分软化,颗粒较大较硬,通过制粒机模孔时不能与其他原料很好混合,使颗粒表面出现凹凸不平,或调质后的原料中夹杂有蒸气泡,使饲料在压制颗粒过程中产生气泡,当颗粒被挤出环模时,由于压力变化导致气泡破裂,在颗粒表面产生凹凸不平现象(详见图5)。

改进办法:一是严格控制粉状饲料的粗细度, 原料粉碎要精细均匀,调质时应使所有原料都能充分软化。二是对纤维含量较高的原料,由于容易夹杂蒸汽泡,因此在原料配方中不宜加入过多蒸气而进行调质。

6 颗粒料呈腮须状

出现腮须状颗粒料多因生产颗粒料时加入蒸气

量过多,过多的蒸气可能储积于纤维或粉料中,颗粒挤出环模时,因压力急剧变化引起颗粒爆裂而使纤维或颗粒原料凸出表面,形成腮须,尤其在生产高淀粉、高纤维含量的饲料时,因使用蒸气越多,形成腮须情况就越严重,结果可导致产品形态粗糙,质量较差(详见图6)。

改进办法:一是进行科学合理的调质控制,采用高淀粉、高纤维含量饲料进行制粒时,应使用0.1~0.2MPa的低压蒸气,以便使蒸气中的水分与热量能充分释放而被饲料吸收。二是可适当调节管路距离。如果蒸气压力过高或减压阀后的下游管路距离调质器过短(一般应大于4.5m),蒸气就不能很好释放出水分和热量,导致部分蒸气储积在调质后的饲料原料中,制粒时就可引起腮须状颗粒效应。因此,应特别注意蒸气压力调节和减压阀的安装位置是否正确。

7 颗粒颜色不一呈“花料”状

单个颗粒或个体间颗粒颜色不一致的情况,俗称“花料”。这种情况在生产水产饲料时较为常见,主要表现为从环模挤出的个别颗粒颜色比其他正常颗粒颜色较深或较浅, 或单个颗粒表面颜色就不很一致, 从而影响整批饲料的外观质量。产生原因主要因水产饲料配方成分复杂,原料品种较多,有的成分添加量较少,进行原料混合时未能达到充分混合或混合效果不够理想,造成进入制粒机的混合原料不够均匀。因此,在调质和制粒过程中,在水分、温度和压力的共同作用下,部分原料发生物理和化学变化,导致不同组分的原料颜色不一致,因而产生颗粒颜色不一致的花料现象。造成花料的另一原因就是用于制粒原料水分含量不一致,在水产饲料生产工艺中,通常为了弥补超微粉碎后的原料水分损失,要在混合机中加入一定量的水分,混合后再进入调质器进行调质。如果混合机加水方式不是采用专用喷头均匀喷入,而是直接在混合机中倒入一定量的水分,就很难使饲料在混合后水分能够均匀分布。当这种水分不均匀的混合原料进入调质器调质时,由于调质器不可能在短时间内使水分进一步均匀分布,在蒸气作用下,饲料各个部分在调质后熟化效果不一致,制粒后颜色变化也就不一致,就会产生花料现象。另外,如果环模孔径内壁光洁度不一致,也会造成花料情况的出现。由于模孔光洁度不一致,颗粒在挤出时受到阻力和挤压力就不一样。有的环模小孔壁上具有毛刺,颗粒在挤出时会划伤表面,致使单个颗粒表面颜色不同而产生花料现象(详见图7)。

改进办法:一是控制配方中各组分及所添加水分的混合均匀度,改善调质性能,必要时可适当控制调质温度。二是采用较低的调质温度以减少原料的颜色变化,严格控制回机料的产生。三是对容易产生花料的配方, 应尽量禁用回机料直接制粒, 应将回机料和原料混合后重新进行粉碎加工。四是采用优质环模, 保证模孔的光洁度, 必要时可对模孔进行砂磨后再使用。

通过对饲料原料进行热湿处理,使其淀粉糊化,蛋白质变性,物料软化,改善饲料的适口性、稳定性,提高饲料的消化吸收率是颗粒饲料受到养殖者欢迎的主要原因。此外,颗粒饲料还具有杀灭有害病菌,尤其是大肠杆菌和沙门氏菌等有害病菌,有利于畜禽健康生长,延长产品的贮存时间等优点。通过科学方法对颗粒饲料的品质进行改进和改良,是提高产品工艺水平,保障生产效率和产品质量的有效途径。