1 改造前的弊端

1.1 粮温较通风仓高

由于筒仓对入仓储粮无法利用机械通风进行温度控制,所以入仓时的原始粮温基本决定了整个储存期的温度范围。相对而言,温度比通风仓高5℃~10℃,不利于粮食品质的保持和粮情稳定。

1.2 粮食温差大,易结露影响储粮安全

粮食入仓季节对粮情稳定程度有相当大的影响。如果冬季入仓,粮情能够基本保持稳定,结露程度也相对小许多。但夏季来粮,情况就会完全不同,在进入秋冬时会产生很严重的内结露现象,粮堆上层水分严重偏高,如果是大豆可达到发芽程度。为避免高温差结露,必须在结露期到来之前进行倒仓控制,利用输送带上粮流与冷空气充分接触达到降低粮温,控制温差的作用。

1.3 倒仓成本高 动力消耗大

倒仓需输送机、斗提机、埋刮板输送机同时运作,将整个筒仓群的粮食整体输送一遍,动力消耗大,机械磨损严重,缩短了倒仓设备的使用寿命。输送机、斗提机、埋刮板输送机动力消耗为66kw · h,每小时倒仓30t(倒仓时,为了保证倒仓后有较低的粮食温度,通常限制粮流速度,输送量只有正常输送量的1/2~1/3),电费按1.0元/kw · h计算,倒仓成本为2.2元/t。每年倒仓量为4万吨,仅电费消耗就为8.8万元。此外,磨损的机器还要支付额外的修理、换件费,一般情况下为2万元左右。每年倒仓费用合计为10.8万元。

1.4 增加粮食破碎 储存品种受限

由于筒仓储粮,在入仓过程中粮食要经过机器的提升、输送、导致破碎率增加,加上没有机械通风装置,在储存过程中每年还要进行倒仓处理,破碎率还会继续增加,因此在选择储存品种时要特别注意,一般只能储存小麦和大豆,储存水稻会增加谷外糙米,储存玉米会严重增加破碎率,最高破碎率可达到25%,粉质玉米破碎率还要多些,严重影响了玉米的经济价值,不能达到储备粮玉米的质量要求。因此,改造筒仓的机械通风装置迫在眉睫。

1.5 每个筒仓群都配备一个空仓,保证倒仓需要

在没有安装机械通风系统的情况下,为确保储粮安全,保证应急条件能够对粮食进行处理,每个筒仓群都配备一个空仓作倒仓之用。哈尔滨直属库有4个筒仓群就需要留4个筒仓,这些仓不能装粮,对固定资产来讲是极大浪费。

综合以上各种不利因素,近年来筒仓一直未进行倒仓处理,而采用单管风机常年不间断通风处理,虽能减小上层粮与中层粮和外温的温差,但由于筒仓保温性能差、粮温高、积温深、特别是大豆仓,通风一旦停止,就会出现较大温差引起结露,即使常年通风,由于单管通风存在死角问题,不可避免地引起粮食水分增加。单管风管功率是1.5kw,一个筒仓至少需要3个风机(一般为5台)同时工作,一小时需耗电4.5kw · h,电费按1.0元/kw · h计算,一年按通风3个月计算,需耗电4.5kw · h×24×365 ÷4=9855kw · h,近1万余元电费。由于处理量大,单管数量严重不足,保管员需要不断将单管换仓通风处理,工作量之大难以想象!

1.6 结构设计有缺陷,通风方式受限制

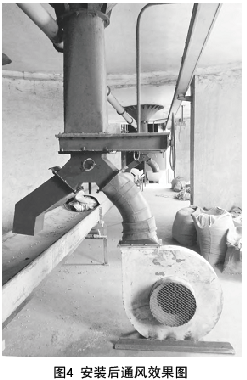

原筒仓群的设计,每个筒仓之间的上端留了许多通风孔,长2m、宽0.5m。而整个筒仓群的外壁在每个筒仓仅留了4个小通气孔,长0.3m,宽0.3m。筒仓上端的通气孔,严重影响了筒仓的通风方式,若采取将风机置于筒仓顶的吸出式,气流短路,通风根本无法进行。如果进行密封处理,不仅需将通风孔密封或更换为气密性窗户,一些进粮口和除尘通风口也需要进行密封处理,工程量大且效果难保证。如果采取风机下置的压入式通风,就不存在漏气的情况,效率也能进一步的提高。因此筒仓的通风方式采取压入式效果要优于吸出式。

2 改造方法及过程

2.1 通风管径直径和长度的确定

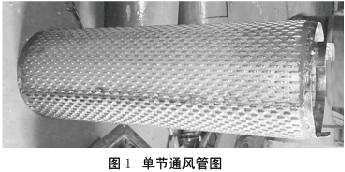

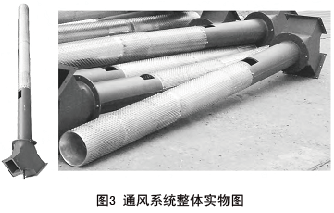

由于卸料管的尺寸限制,最大通风管直径设计为25cm,根据相应的理论计算,长度达到1m以上,就可以满足通风的阻力要求。目前地上笼规格为1m×0.7m,且鱼鳞孔方向与宽度方向一致,为保证卸料阻力小,鱼鳞孔方向与粮流方向一致,将地上笼按宽度方向重新裁板、焊接。 一节长度0.7m,两节1.4m。如卸料管比较细,就采用3节共2.1m。

2.2 通风与排粮转换装置的优化

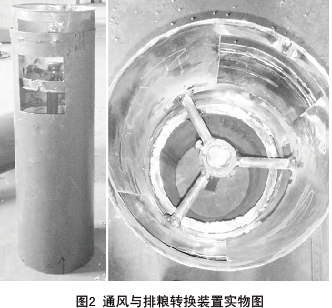

目前通风与排粮转换装置有插拨式和转换式,综合考虑实用性采用转换式,按3孔120°进行设计,要求转换灵活,不夹粮粒。转移轴在底部为四方柱,通过板子进行旋转控制。

2.3 安装过程的细节处理

由于是实仓安装,必须在粮食流动过程中将通风管打入粮堆。首先将通风管用底部的人力叉车顶住再慢慢打开卸料闸门,用绳子缠住接缝处,防止过度漏粮。首节通风管顶部是一个小漏斗,底部有一个小翻板,通过钢丝绳由底部控制,打开就可以流粮,这时马上向上顶入,关闭时就不流粮。只有接缝边流出粮,所以速度要快,流出的粮食才会少。

2.3 安装过程的细节处理

由于是实仓安装,必须在粮食流动过程中将通风管打入粮堆。首先将通风管用底部的人力叉车顶住再慢慢打开卸料闸门,用绳子缠住接缝处,防止过度漏粮。首节通风管顶部是一个小漏斗,底部有一个小翻板,通过钢丝绳由底部控制,打开就可以流粮,这时马上向上顶入,关闭时就不流粮。只有接缝边流出粮,所以速度要快,流出的粮食才会少。

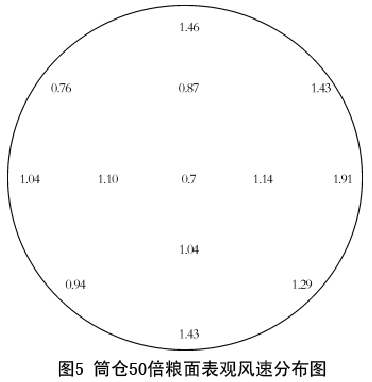

2.4 通风时粮面表观风速的测定

系统安装后,马上进行通风效果测试,一是检查风机压力和风量;二是检查系统的整体阻力,粮情处理速度;三是为后续的筒仓通风积累经验。

从图4可以看出,除中心点风速偏低外,其余点都很高。即使是中心点也达到了平房仓降温最低风速要求的1.2倍,因此筒仓通风与平房仓通风有很大的 不同。试验仓为73号筒仓,大豆数量516t,单位通风量达到8.15m3/h·t。该仓风机为筒仓专用风机。

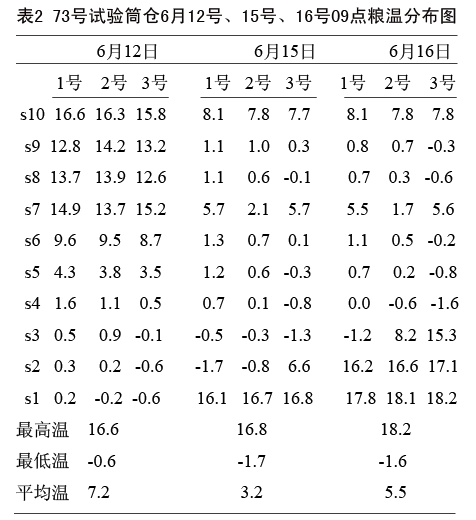

2.5通风降温及粮情处理

由于之前一直采用单管风机降温防结露,效果并不理想,上层水分普遍偏高。而筒仓保温性能极差,上半仓都是高温粮,而下半仓由于“烟囱”效应,冷空气由底部不断上移,与上半仓热空气接触而导致粮面结露,粮温分布情况见表1。

由于该仓温差过大,为确保储粮安全,决定进行连续式通风。6月11日,外界气温高,但筒仓底部因未与外界相通,仓温仍较低,具备了通风条件。于是在

6月11日下午3点开始连续式通风,6月16日9时正式结束。

从表2可以看出,通风系统的设计、使用、应用都达到比较理想的状态。通风后粮情得到了极大的缓解,而且筒仓底部的冷源并未用尽,条件适宜时还可以继续通风处理粮情。

2.6使用与保养

筒仓通风系统都是铁制的,而且处于粮食与外界冷暖交汇处,非常易结露,铁器生锈后就会减少使用寿命,因此在改造前所有器件都在焊接完成后电镀防锈,再拆开内外层刷防锈漆,漆干后再重新组装,从工艺上保证质量。在今后的使用中,通过合理的通风处理手段,让底部粮温始终与气温保持一定温差范围,严格控制结露发生,将会延长设备使用寿命。

3 结论

通过对筒仓机械通风改造,减轻了保管员的劳动强度,为企业发展增加了后劲,为筒仓储粮的应用提供了条件。筒仓机械通风改造不仅仅是完善了储粮基础设施,更重要的是提高了管好储备粮的能力,这是储备粮基础设施改造成功的范例。