什么是调质?调质就是所有物料进入混合机开始到进入制粒机环模腔之间所有的添加和改变。而饲料厂选址建成后,在固定成型的饲料生产工艺过程中,影响颗粒料品质因素中60%的因素,其实在进入混合机之前就已经固定无法改变了,我们所能做的最重要改变就是调质的20%,而这20%恰恰是生产中原料向饲料完成质变转换过程的最关键步骤。调质三要素:水分、温度、时间。

1 时间

时间,取决于调制器的型式。

调质时间越长,蒸汽与粉状饲料的接触混合时间越多,添加的蒸汽量越多,越有利于畜禽饲料的淀粉糊化、水产饲料的蛋白质变性。通过调整调制器的叶片角度来加长调质时间,高谷物畜禽饲料调质时间应该在40秒以上,调整叶片角度以调质器电机电流控制到额定电流内不跳闸为最大调整角度。

2 温度

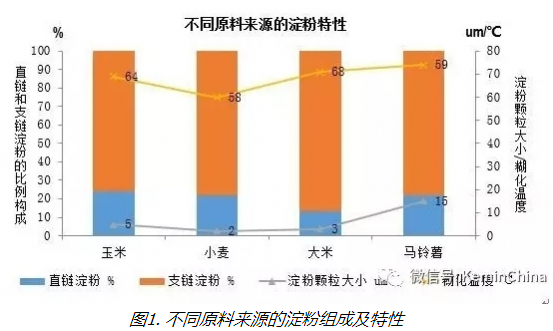

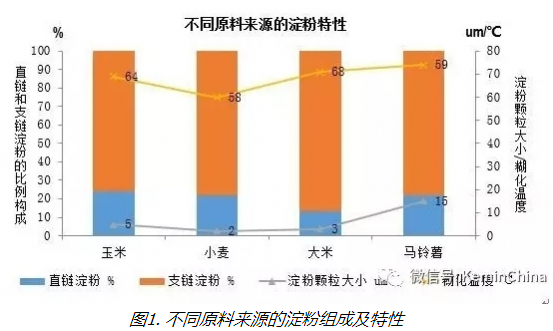

我们在设计饲料厂的时候,一般情况先按照75公斤/吨的蒸汽标准来选择锅炉,实际制粒消耗的蒸汽量可以按照50公斤/吨来计算。畜禽颗粒料的制粒温度在78-83摄氏度之间,目的是淀粉糊化和杀灭有害菌,玉米、小麦、薯类等淀粉类原料的糊化温度在58-72摄氏度(图1),要用饱和蒸汽,经减压阀后蒸汽压力最好在2.5kg/cm2左右,要确保蒸汽系统汽水分离器、疏水阀工作正常,避免因含水蒸汽进入调制器而造成湿堵机故障。水产颗粒料的制粒温度要在90摄氏度以上,目的是蛋白质变性及灭菌,蒸汽压力可以选用4kg/cm2左右。

锅炉的蒸汽压力通常在7-8kg/cm2,蒸汽输送采用高压输送,低压使用,降低输送损耗。压力越高,蒸汽含水越少,压力越低,蒸汽含水越多。

备注:试验对象为肉鸡生长颗粒饲料,对照组、试验组数据均为五批次平均数,每批次为2吨;添加水份保留率(%)= (试验组包装后水份-对照组包装后水份)/混合物量×100%;试验组为0.75公斤MOPTM+12.5公斤水/吨饲料。

3 水分

在影响颗粒料品质的因素中,调质最重要,而在影响调质的因素中,吸水比吸热更重要,由此可见,水分在影响颗粒料品质的因素中,是尤为重要!

调质的最佳水分为15-16.5%,影响调质水分的最大原因是原料的水分。大多数饲料厂在每年至少6个月以上的时间里成品颗粒料水分都达不到配方师设计的水分要求,畜禽颗粒饲料水分通常在11%左右,沉水鱼料水分更低,甚至在9%左右。由此导致物料淀粉糊化不足,饲料含粉增加,严重影响畜禽的饲料转化率,特别是幼龄畜禽的营养利用率。

部分饲料厂采用在混合机里面加水的办法来寻求解决方案,但是这部分增加的水分是游离水,同时保水率也很差。譬如在混合机里面添加1%的水,成品保留率只有0.25%左右,假如我们希望提高1%的成品颗粒水分,需要添加约30-40kg水每吨,这样不仅会引发生产中的制粒堵机的问题,而且有很大的霉变风险。

所以,要想提高调质水分,在混合机里面加水必须以保证饲料安全为前提。笔者采取液体防霉剂与水混合后添加到混合机里面来解决调质水分不足的问题(表1)。

备注:试验对象为肉鸡生长颗粒饲料,对照组、试验组数据均为五批次平均数,每批次为2吨;添加水份保留率(%)= (试验组包装后水份-对照组包装后水份)/混合物量×100%;试验组为0.75公斤MOPTM+12.5公斤水/吨饲料。