1 环模孔的相关结构参数概述

1.1模孔孔径

从制粒质量和效率的角度来说,选用不同比例的环模孔径和厚度可产生不同的影响。环模孔径比例过小,厚度较厚,则导致生产效率下降,增加企业生产成本;环模孔径比例过大则颗粒松散,对质量和制粒效果产生影响,因此为高效和优质生产的结果,必须科学合理选择环模的孔径和厚度等参数。

1.2模孔有效长度

模孔有效长度是饲料原料挤压致密成型的模孔长度。选用有效长度越长的模孔,可使原料停留在环模内被压制的时间增加,使颗粒成型硬度变强;反之会使粉化率变高,颗粒松散,颗粒质量下降。

1.3模孔长径比

模孔长径比为模孔有效工作长度与模孔直径比。为取得良好的制粒效果,大多选用较大的长径比,即达到颗粒硬度、颗粒密度和动态耐久性均逐渐变强的效果,提高颗粒质量,但增加能耗,容易造成塞机现象,因此要结合成型燃料产品要求等因素选用合理的长径比。

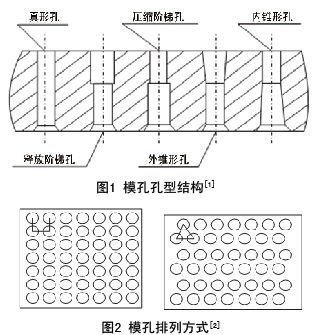

1.4模孔结构

从图1可见,常见的模孔结构有5种,即直形孔、压缩阶梯孔、外锥形孔、内锥形孔和释放阶梯孔等。直形孔加工简单,压缩阶梯孔和外锥形孔被普遍使用,因其模孔有效长度被缩短,使物料被挤压时间缩短,对加工直径小于10mm的颗粒较为适合;释放阶梯孔适宜于加工直径大于10mm质量低及粗纤维含量高的饲料。

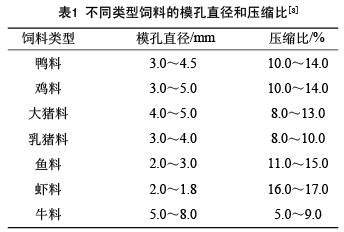

1.5模孔的排列

从图2可见,传统模孔可排布成2种方式,阵列相对较整齐和错位排列。从实际使用情况上看,错位排列使用效果更优,可使原料更均匀进入模孔。依据布孔相互交错角度的差异,把错位排列划分成等腰三角形布孔和等边三角形布孔。

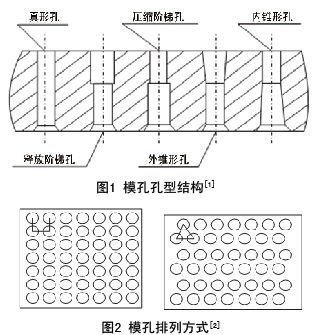

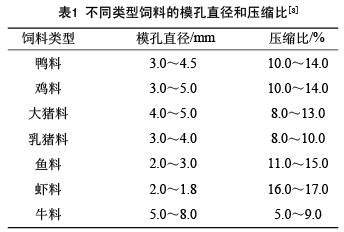

2 环模压缩比概述

环模孔的有效工作长度和环模孔直径比。压制不同物料,需选用相应最佳比值,使之压制成密实的颗粒制品。玉米粉所需的压缩比为12,苜蓿草所需的压缩比为8。使用压缩比能反映加工料对环模结构参数相应的要求。因此不同颗粒选用合适的压缩比,才能压制出质量相同且生产效率高的产品。不同类型饲料的适宜模孔直径和压缩比见表1。

3 环模孔及压缩比对颗粒质量的影响

3.1模孔对颗粒质量的影响

3.1.1模孔的孔径对颗粒质量的影响

谭鹤群等[4]报道,调质温度升高,环模孔径降低,致使饲料粉化率降低,淀粉糊化度升高,从而提高饲料转化效率,动物也更喜爱这种颗粒料,即增强适口性,也得到优良的制粒效果;从饲养效果角度来说,小模孔压制的颗粒料,无论饲料是否完整,其饲喂效果都比大模孔的效果更好。制粒效果良好模孔直径的适用范围是2~20mm。

3.1.2模孔的长径比对颗粒质量的影响

谷志新[1]研究表明,长径比越大,颗粒密度随之变大,致使成型物料越来越紧致,其硬度变高,但消耗的能量会增多,颗粒料产量变少;反之结果相反。不同的长径比适用于不同的物料类型,大多数选用5~13。试验证明,长径比5~8的环模孔对于成型稻秆和稻草等粗纤维物料其制粒效果更优;谷志新玉米粉适用的最佳长径比为12;长径比为8的环模孔对于苜蓿草来说,颗粒质量更佳。

3.1.3模孔结构对颗粒质量的影响

进料孔包含曲线孔、锥孔和直孔3种形式,谢宇峰等[5]研究表明,进料孔形中,曲线孔其制粒效果最优,锥孔稍差,颗粒质量最不完美的是直孔。通常选用的模孔有效工作深度是模孔直径的10~12倍,对比于直 孔口,曲线形孔口降低耗电量约为26.0%,且生产率提高11.2%,但加工过程较难,因此直孔口或锥孔口的使用较为广泛。选择优良合理的模孔结构要结合已经成功的试验、生物质原料性质和耗用能量等因素开展全面合理的考量和选用。大量相关试验证明,为牧草类体积大的物料选用模孔时,而多采用内锥孔,较为适用;混合物料一般使用圆柱孔,制粒效果良好;对于脱脂糠等高纤维的物料模孔多方比较,得出外锥形模孔最佳。何伟等研究表明,外锥形模孔适用于鲤鱼颗粒饲料。

3.1.4环模开孔率对颗粒质量的影响

谷志新研究表明,通常在确定开孔率前,要在确保模孔间存在足够抗断能力和结构强度的前提下。当环模具有足够强度的条件下,开孔率可被适量增大,从而使成型物料产量增加。在常规制粒条件下,合理选用不同大小的环模开孔率,对于环模的加工工艺及机器生产率起到明显的效果,采用越大的环模开孔率进行制粒,便可大幅提高机器生产率,但对加工工艺的标准有更高的要求。通常要考虑环模产量、环模尺寸、环模使用年限和环模使用材料等综合因素,选择适合所制颗粒料的环模开孔率。通常能达到更好制粒效果的环模开孔率是20%~30%。

3.2环模压缩比对颗粒质量的影响

卢曦等分析不同比例环模压缩比对南美白对虾饲料粉化率产生的影响,结果表明,增加环模压缩比会使饲料粉化率下降,压制南美白对虾成虾颗粒料适用于1:22~1:26压缩比的环模。

张远方等研究表明,压缩比小,挤压孔有效工作长度短,方便出料,颗粒料产量也随之增加,但不利于颗粒料的成型,外观松散,偶尔有破损,表面不光滑,测定后显示较高的含粉率,反之亦然。通常压缩比12~14:1适合生产水产饲料。

吴颖等探讨适宜乳猪颗粒饲料的压缩比,研究表明,环模压缩比越大,颗粒硬度越次,粉化率越低,但成型率却得到极大改善,降低生产率,即颗粒饲料质量改善。

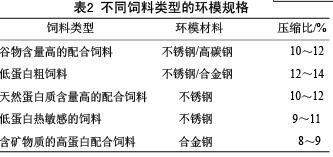

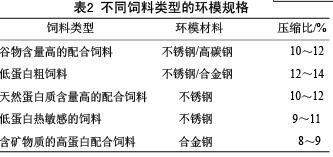

Fairfield根据饲料的原料种类,选择不同材质的环模,相应压缩比也不同。不同类型饲料的环模规格见表2。

4 环模模孔及压缩比对动物生产性能的影响

4.1环模模孔对动物生产性能的影响

4.1.1环模模孔对禽生产性能的影响

肉鸡和火鸡日粮通常采用颗粒料,在常规制粒工艺基础上对环模模孔加以改进,使动物的生产性能明显提高,包括降低饲料浪费、避免选择性摄食、降低饲料成分分级和动物采食时间减少以消灭大多数致病微生物,使淀粉被糊化,蛋白质变性,饲料适口性得到提升。谭鹤群等为探讨环模孔大小对肉鸡生产性能影响的试验,分别选用3.0和4.8mm模孔进行制粒,试验结果证明, 3.0mm模孔制粒效果要比4.8mm模孔更优,其试验肉鸡日增质量提高5.0%,料肉比下降4.5%,试验进一步证明从制粒效果角度来说,大模孔不适宜制粒。

4.1.2环模模孔对猪生产性能的影响

关于颗粒大小对猪生长性能影响的报道并不常见。Thomas等分别选用孔径3.1、3.9和4.8mm的环模孔加工的颗粒饲料用来饲喂生长肥育猪,试验表明,模孔直径3.1mm的制粒效果最佳。

4.1.3环模模孔对反刍动物生产性能的影响

Catillo等用孔径分别为3.5和10.0mm的环模孔径加工的颗粒饲料饲喂生长牛观察其对采食量和瘤胃发酵的影响。结果表明,与未加工的饲料相比,饲喂以模孔直径3.5mm加工的颗粒料,提高瘤胃发酵率、控制底物释放降和低pH导致酸中毒风险更高。把模孔直径提高至10.0mm,通过均匀每天摄食模式可能会减少瘤胃发酵,不影响总采食量,甚至在限饲条件饲喂。

4.2环模压缩比对动物生产性能的影响

4.2.1环模压缩比对禽生产性能的影响

周岩民综述,肉鸡采食以适宜压缩比加工颗粒料的生产性能高于未加工的颗粒料,改进后可提高肉仔鸡生长速度6.10%~12.33%;同时合适压缩比加工的颗粒料可提高火鸡生长速度5.40%~17.96%,而饲料利用率几乎没有提高;适宜压缩比制粒后对禽生长性能影响,主要是进一步提高饲料适口性,使营养物质采食更均匀。就肉鸡而言,增质量约提高4.00%~8.00%,饲料转化率提高3.00%~4.00%。

4.2.2环模压缩比对猪生产性能的影响

焦文兴等报道,29~90kg阶段的猪饲喂以较优压缩比加工的颗粒饲料可提高生长速度7.1%,饲料转化率提高8.3%,邓君明等对2个仔猪和1个肥育猪进行试验,探究普通颗粒料采用适宜压缩比加工的颗粒料对猪生长性能的影响;结果表明,以较优压缩比生产出颗粒料比普通颗粒料提高平均日增质量(ADG)和 肉料比(G/F)分别8%和15%。刘海凤等在肥育猪的研究中表明,较优压缩比制造的颗粒料可改善平均日增质量4%和肉料比6% ,但摄入量不受影响。

5 结论

研究对影响环模压缩机工作效率的关键因素进行综述,环模模孔、环模压缩比及其对饲料品质和动物生产性能的影响,可为同行提供参考。近年来,在传统制粒工艺广泛应用的基础上,又出现新的趋势;重复制粒等技术,颗粒饲料质量得到提高,饲料的营养价值增加,动物生产性能提高,随着饲料工业的发展,必将更大程度改进和提升饲料制粒工艺与设备,将使颗粒饲料的品质变得更加可靠稳定。