目前,我国在建、新建的饲料厂已呈大型化、智能化,将来还会向特大型化发展。冷却风机是饲料加工中必不可少的设备之一,随着设备产量的增大,电机功率也相应增大,而且经常在设计中,冷却风机电机的容量比实际需要高,存在“大马拉小车” 的现象,效率低下,造成电能的大量浪费。在竞争成白热化的饲料加工企业中,节能降本增效迫在眉睫。我们知道,冷却风机的轴功率与转速成三次方关系,当风机转速下降时,消耗的功率也大大降低,因此节能潜力非常大。随着变频器技术的快速发展,在饲料加工的冷却风机上要尽可能推广交流变频器调速装置的应用。

1 变频调速原理

三相交流异步电动机的转速计算公式如下:

式中,n为电动机转速,r/min;f为定子交流电源的频率,Hz;p为电磁极对数;s为转差率。

由上式可知,电机转速与工作电源输入频率成正比,通过改变电动机工作电源频率可以达到改变电机转速的目的。

2 变频器的结构和工作原理

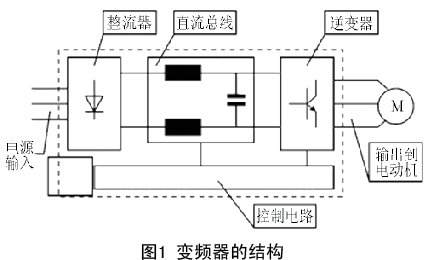

变频器是一种电动机控制器,它可将交流主电源输入转换成可变交流波形输出。为了控制电动机速度或转矩,输出的电压和频率会受到调节。变频器可以根据系统的反馈来改变电动机的速度。变频器还可以根据来自外部控制器的远程命令来调节电动机的转速。

其主要构成见图1(丹佛斯FC系列变频器)。

3 饲料厂冷却风机系统存在的问题

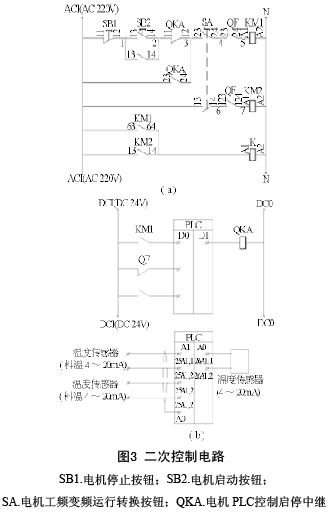

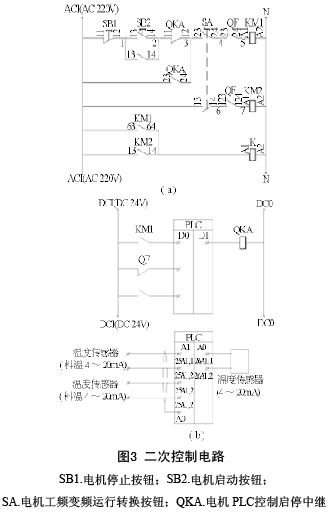

接着重新设计了冷却风机的二次控制电路,见图3。最后在冷却器主体底侧和风管上安装温度传感器,根据所测料温及对料温的要求,调节变频调速器,调节冷却速度,从而降低功耗。

3 饲料厂冷却风机系统存在的问题

(1)电机始终工作在工频50Hz状态下,电能消耗大,浪费严重,而且噪音大。

(2)由于电机为直接启动或星三角降压启动,启动电流等于4~7倍额定电流,这样会对机电设备和供电电网造成严重的冲击,并且还会对电网容量要求过高,启动时产生的大电流和震动对挡板和阀门的损害极大,对设备、管路的使用寿命极为不利,对开关回路电器元件、二次继电回路仪表损坏较大。

(3)普通控制方式基本上为手动操作调节风门,工人的劳动强度大、控制精度低、可靠性差、维护工作量大。

4 变频器在饲料厂冷却风机节能上的分析

以饲料厂30kW的冷却风机为例,电机铭牌上显示电压为380V,电源频率50Hz,功率因数为0.82,额定电流为55.6A。

先分析工频时运行工况:在工频50Hz运行状态下,风机恒转速运转,此时因转速过高,瞬间风量过大,造成完整的颗粒料破裂,且使颗粒所含水分降低,从而影响了饲料的品质。要解决这个问题只有去调节风机出风的风门,致使输出功率大量消耗在风门上,造成较大浪费。

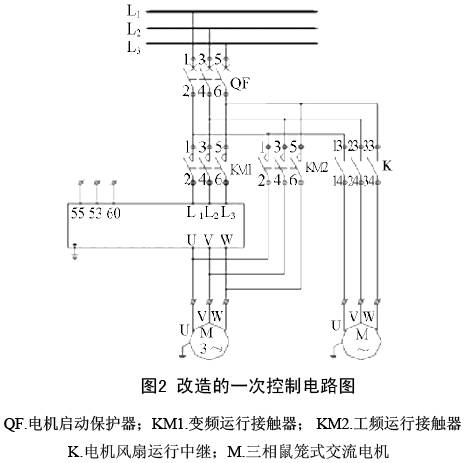

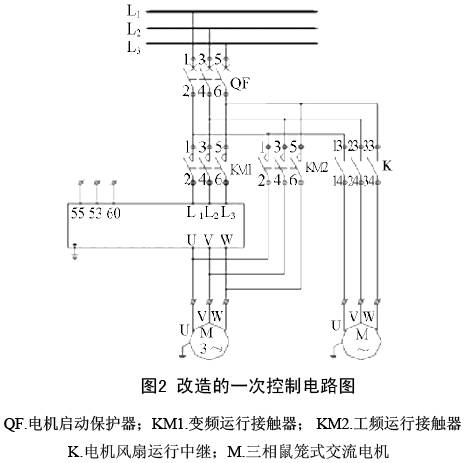

再分析变频时运行工况:首先把冷却风机的一次控制电路图作了改造,见图2。

接着重新设计了冷却风机的二次控制电路,见图3。最后在冷却器主体底侧和风管上安装温度传感器,根据所测料温及对料温的要求,调节变频调速器,调节冷却速度,从而降低功耗。

从图2~图3可以看出,冷却风机变频控制改造较简单当。变频器出现故障时,冷却风机需连续运行,可以通过SA电机工频/变频运行转换按钮,使冷却风机切换到工频状态下运行,变频器修复后,再人工切换回变频运行,保障系统长期正常运行。并且在系统改造中加入了PLC,为以后的工厂集散控制、系统自动调节作了铺垫。

国内某饲料厂的冷却风机经改造后,风机转速下降到原工频转速的86.74%,就可以满足正常生产需要,其所消耗电能下降为19.76kW·h,节电34.15%。按此厂生产情况分析,可节约成本:300d/年×20h/d×30kW×1.2元/元kW·h×34.15%×2=14.8万元(此厂为2条制粒冷却线)。

另外,由于变频器内部滤波电容的作用,功率因数提高到接近1,从而减少了无功损耗,增加了电网的有功功率。还有,利用变频器的软启动功能可以将启动电流从零开始,最大值也不超过额定电流,减轻了对电网的冲击和对供电容量的要求,延长了设备的使用寿命。

5 结论

通过以上分析,可以得出饲料厂冷却风机通过变频节能不但可行,而且节能效果十分明显,虽然一次投资有点大,但回报率相当高。