本试验主要研究在相同的蒸汽压力,相同的供料速度下,不同的调质温度、不同的制粒后冷却时间对饲料颗粒硬度影响。

1 材料与方法

1.1 制粒工艺

试验采用常规制粒工艺:原料入仓前加永磁筒磁选后入原料仓,原料粉碎后经混合进入待制粒仓,2个待制粒仓,电磁调速绞龙供料,1节长调制器饱和蒸汽调质,环模制粒机制粒,制粒后经逆流冷却塔冷却,分级筛分级,合格物料进入成品仓。

1.2 样品取样

颗粒饲料主要成分:小麦58.39%,玉米麸3%,棕榈仁粕22%,高油蛋白12%,膨润土2%。环模参数:环模直径3.0mm,压缩比12。

调质蒸气压力4kg;供料绞龙运行速度40Hz。冷却时间分别为5、8、12、15min,调质温度分别为75℃、85℃、95℃、105℃。在成品仓出口处取颗粒饲料试样1kg。样品制备后用颗粒硬度测定仪进行硬度测试。

1.3 颗粒饲料硬度的测定

颗粒饲料硬度的测定硬度采用冲击式硬度计测定,对单颗饲料施加径向压力使其破碎,此时的压力即为该饲料颗粒的硬度。用多个颗粒的硬度的平均值表示该饲料的硬度。试验从1kg样品中选取长度6mm以上大体上同样大小、长度的饲料颗粒20粒,将硬度计压力指针归零后,用镊子将饲料颗粒横放到载物台上,正对压杆下方。转动手轮,使顶杆上升,速度中等、均匀。颗粒破碎后读取压力数值。计算其硬度均值。硬度均值(N)=(X1、X2、X3…… X20)/20,式中X为单个颗粒的硬度值(N)。

1.4 统计分析

试验结果采用SPSS 13.0软件分析。

2 试验结果与分析

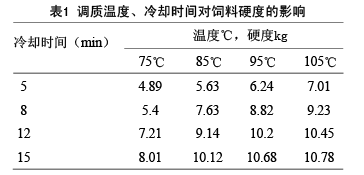

由表1可知,随着冷却塔冷却时间延长和调质温度的升高,饲料硬度显著增加。冷却塔冷却时间在5~12min时间段,饲料颗粒的硬度显著的增加,而在冷却塔冷却时间12min后饲料颗粒硬度的增加不明显。随着调质温度的增加饲料颗粒硬度显著增加,而当温度升高至105℃时,饲料颗粒硬度增加不明显。而当冷却塔冷却时间短、调质温度过高,饲料颗粒水分高,饲料硬度不足,饲料成品含粉多。降温不够的饲料颗粒,容易引起变质发霉。而调质温度过低或过高容易引起制粒机堵机,不仅影响生产效率,更影响产品质量。

3 结论

本试验表明:随着冷却塔冷却时间延长和调质温度的升高,饲料硬度显著增加;冷却塔冷却时间在8~12min,调质温度在75~95℃时饲料颗粒硬度增加明显。本试验所用原料配方为大鸭料配方,在硬度上有较高的要求。在生产实践中大鸭料的硬度不足会造成饲料的浪费。而影响饲料颗粒硬度的因素较多如:原料中水分、淀粉、蛋白质、脂肪、粗纤维的含量和原料的粒度等;以及仓储和运输过程中都会对饲料的品质产生影响。在生产大鸭用颗粒饲料时,对硬度这一指标应该引起更多的重视。