随着饲料工业的飞速发展,人们对饲料技术研究越来越深入,饲料原料的含水率已被众多饲料生产商关注。饲料加工过程中,饲料原料的含水量对成品颗粒料/膨化料的质量、霉菌控制、加工效率、设备损耗、生产成本以及动物的生产性能都有重要影响。水分含量过低使得颗粒料/膨化料的淀粉糊化率低、颗粒耐久性差,导致饲料转化率下降,影响畜禽的生产性能;同时水分过低还会影响饲料加工的产量与能耗,带来成品料水分过低等问题。相反,如果饲料原料水分含量太高则易引起环模堵塞、饲料发霉,从而导致动物生产性能下降,甚至引发疾病。因而在饲料工业中,适宜的水分含量是一项重要的加工参数。当原料本身含水率较低,而使得混合后粉料的含水率过低时,为了确保饲料的品质,就需要给粉料添加水分,因而研制称重式水添加设备非常必要。

1 国内现状

原料的含水率与周围环境及天气变化有关,并在一定的环境温度和相对湿度下达到平衡。在一定的环境温度下,环境相对湿度增加,原料含水量就增加;在一定的相对湿度下,环境温度升高,原料含水量就降低。全国目前情况来看,除少数饲料厂已开始使用水添加技术外,大多数饲料厂都还是个空白,尤其是在早期饲料厂中,受当时条件的限制,都没有这一工艺。近几年来,随着季节性温度和空气湿度的变化,新建的饲料厂水添加技术已开始得到应用,并越来越受欢迎。目前在饲料中添加水的方法主要有2种:一是在混合机中添加;另一种是在制粒机调制器中添加。在混合机内的粉料中添加水分有助于提高淀粉糊化度和饲料中营养物质的消化率,减少颗粒饲料的含粉率。

2 设计要求

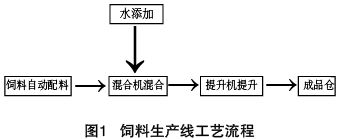

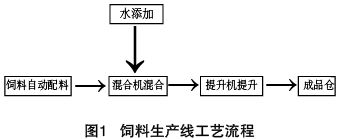

水添加的精度直接影响到所控制混合料的水分含量。本系统的水添加采用的是称重式的控制方式,该方式适合在混合机内添加水,工艺线路如图1。目的是提高颗粒稳定性、硬度和饲料的品质,且在混合过程中添加水比在调质过程更易控制。从饲料水分和雾化效果出发,参数要求如下:每批料加水称重范围:≤50kg;配液速度:40kg/min;配液精度:±0.3%;配套动力:2.2kW+2.2kW。

3 设备结构组成

图2 称重式水添加设备的工艺流程

4 设备工作原理

3 设备结构组成

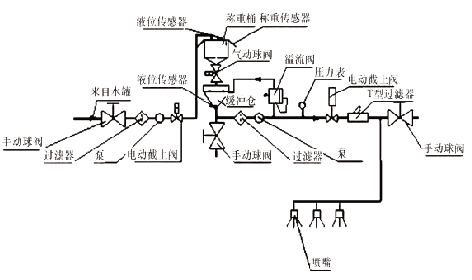

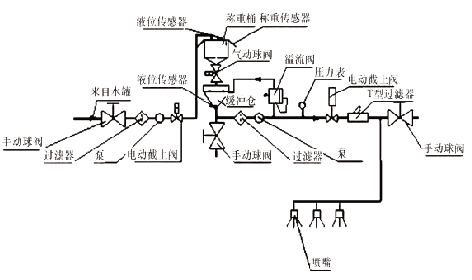

称重式水添加设备能使粉料的水分增加,解决饲料厂原料水分过低,生产成本过高等问题。该设备是水自动添加系统,是集电-液-气、机械于一体的机电一体化的设备,主要包括自动化称重系统、管路堵塞后的泄压系统、泵动力系统,整个系统主要由泵、球阀、截止阀、溢流阀、传感器、过滤器、压力表、管路、称重桶、缓冲仓、喷嘴等部件组成(如图2)。该设备的工作过程由微电脑控制系统完成,具有自动化程度高,添加比例准确、控制可靠、雾化完全、操作方便等特点。

图2 称重式水添加设备的工艺流程

4 设备工作原理

整个过程有称重和喷涂2个进程,系统启动后,检测各阀门开启状态。称重时,加水泵和阀同时开,将外接水路中的水通过泵注入称重桶称重,当计量达到规定值,系统发出指令,进水泵和阀关闭,当缓冲仓液位计测得“空”时,放水阀打开,将水放入缓冲仓,水放完后,计重传感器把信号反馈给控制系统,发出指令关闭放水阀,完成了一次称重过程。随后系统重复上述过程;进行喷涂时,出水口泵立即工作,水通过喷嘴完全雾化,实现水的喷涂并与饲料进行均匀混合,当缓冲仓液位计测得“空”时,系统发出指令停止出水口泵工作。为了保护管路正常工作,在出水管路中添加溢流阀,起限压、限流的作用,确保到达喷嘴处的水压和流量符合要求,同时也起到一个安全阀作用,当出现喷嘴堵塞或管路出现问题时,给水一旁通回路,将水放回缓冲仓。

5 设备的创新点

(1) 利用机械、电、液等学科的交 叉 结 合,把电子产品、机械设备、泵及管路等综合起来设计成套设备满足饲料厂添加水要求,是一种集成技术应用的创新;

(2) 根据物料的特性及结合饲料企业的实际情况,对原料水分进行检测,由检测结果确定在混合物料中添加水的比例,使物料在混合状态获得最佳的含水率,提高饲料品质,减少粉尘量,有利于制粒机制粒,减少制粒机制粒过程中的磨损。

6 设备存在的问题

该水添加设备是饲料混合前采用人工检测原料水分,根据实际需要选择调整水分添加量,设备水分添加量根据需要设定值,称重相对比较固定,缺陷是没有在线适时调整功能,有待于以后的研究。

7 小结

在饲料行业进入微利时代的今天,饲料企业之间的竞争越发激烈,要想在竞争中生存,就需要有先进的饲料加工工艺和设备,称重式水添加设备解决了饲料原料含水率低的问题,提高了饲料品质和企业的经济效益,降低能耗成本,同时也促进了养殖业的发展。