影响饲料质量的因子可归纳为三方面,即原料质量、饲料配方和饲料加工技术。在原料和配方相同的情况下,饲料质量只取决于加工技术和设备性能。由于鸡、猪、鱼、虾及宠物的消化系统各不相同,所以其对饲料颗粒的大小和成熟度的要求也各不相同。对现代饲料加工企业来说,通过改进加工技术来提高饲料产品质量也不失为一种非常有效的方法。为此,让我们对整个生产过程进行仔细梳理,逐步找出那些能够改进的环节。

1 饲料颗粒大小

一般说来,在确定饲料颗粒的大小时应考虑许多因素,如饲喂方法、饲料加工成本、饲料加工能力及动物生长的特点。原料饲料颗粒的大小不应超过成品饲料颗粒直径的1/3。适当大小的饲料颗粒能促进养分的消化率。研究表明,当母猪饲料中的玉米颗粒平均直径从1200μm减小到400μm,其消化率可提高14%,粪便干物质含量可减少21%,而氮的排出量减少31%。然而,过度粉碎会使能量消耗较多,加工能力降低及饲料中的营养成分受到严重破坏。研究表明,经反复粉碎的颗粒,维生素A含量减少40%。

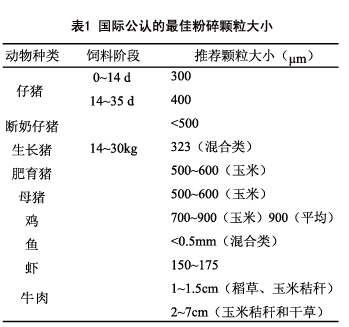

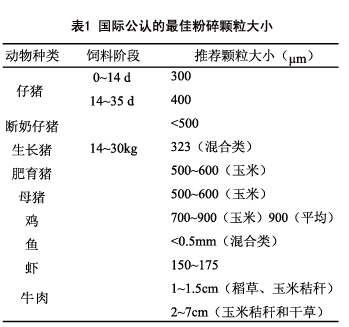

饲料颗粒的大小控制技术的要点是将各种原料粉碎到适于消化的最佳颗粒大小,以确保每批饲料能促使动物达到最佳生长效率和最佳经济效益。如表1所示,必须为各种不同种类的动物研究每一种原料可达到最佳消化的颗粒大小。

对水产动物的饲料来说,必须进行粉碎和微粉碎处理。研究表明,如将粉碎机的筛子孔径从1.5~1.2mm减小到1.0~0.8~0.6mm,那么鲤鱼饲料的利用率能提高5%~10%。因此,饲料颗粒的大小对营养差异有显著的影响。直径过小或过大的饲料颗粒都可能会被碎成片状,这种片形状态会影响饲料的消化率。只有通过采用科学的技术设计、专业的供应商和设备,才能生产出高质量的饲料。

2 称重系统的作用

2 称重系统的作用

对营养和颗粒质量来说,饲料配方是一个主要的影响因素。含有高水平的玉米和大豆的配方生产不出高质量的颗粒,这是因为玉米和大豆缺乏天然的黏性。在配方中加入高黏性的小麦,能提高颗粒的质量。在制定饲料配方时,必须注意各成分之间的配伍,并将脂肪含量保持在最低限度。

作为饲料生产核心工序的称重,其精确度会对饲料的组成和动物的养分吸收产生直接的影响。因此,只有采用合适的混合系统才能实现营养的平衡。称重过程对称重精确性和饲料组成会产生重要的影响。主要的技术改进在于以下7个方面:

◎定期核查称重器具,以确保称重的精确性;

◎应确保配方正确无误,同时饲料原料可以置换;

◎以正确的速度灌注饲料原料。

◎应确保控制系统的正确性;

◎以正确的方法操作称重设备;

◎应确保称重设备的干净,避免交叉污染;

◎记录称重过程,尤其是准确记录用药情况。

可采用无差错控制技术以正确地进行称重。微量添加物可进行预混和混合,然后再可采用高精度的称重系统。

3 均匀混合的作用

混合均匀度对饲料质量极为重要,因为其将决定动物能否从饲料中得到充足的营养。混合仓与混合器之间的空气平衡问题也会对饲料的营养产生影响。成品仓和粒料仓太大以及传输距离太长都会破坏饲料的均匀性,降低动物的饲料转化率。为确保饲料的均匀性和充分的营养价值,选择适当的混合机、混合时间和加料方法是极其重要的(图1)。控制混合均匀度涉及到混合饲料、浓缩饲料、添加剂、预混料和液体饲料。混合工艺上的技术改进应将重点放在以下6方面:

◎精选合适的混合机,以确保饲料混合的均匀性;

◎以正确的次序向混合机添加饲料原料(先添加颗粒大的原料,后添加小的);

◎所有饲料原料均以正确的数量和次序(尤其是预混料)添加;

◎万一配方有变化,彻底清洗混合机,以避免交叉污染;

◎将预混作业与重要的混合过程分开进行,以免交叉污染;

◎将称重后的原料以最短的距离和最低的高度送入混合机,同时不采用类似气动装置的输送设备,因为这种设备可能会导致不同原料成分的分离。

4 饲料制粒的影响

颗粒质量的控制是饲料营养的先决条件,其必须得到严格的监视和控制(图2)。调质是颗粒质量控制的主要环节,它包括温度、时间、水分和淀粉的糊化程度。第二个关键环节是细粉比例、冷却温度、含水量、刀片的均匀度和饲料耐水性。为达到这些要求,正确的蒸汽供应和控制系统、调质设备、制粒设备、冷却设备和筛分设备都应该配备,而且控制参数应得到科学的调整。输入调质器内的蒸汽必须是无凝结水的不饱和蒸汽,以确保淀粉充分糊化,从而避免因水分过量而引起机器堵塞。蒸汽在进入调质器之前须经过凝汽阀和减压阀。同时,蒸汽流速必须与原料的投入量相匹配。因此,具有所需特性的蒸汽是确保颗粒质量的先决条件。

图1 在安装饲料生产设备时,重要的是选择适当的混合

机、混合时间和加料方法,以确保均匀性和营养

图2 颗粒质量饲料营养的先决条件,其必须得到严格的控制

调质过程对确保颗粒质量是极为重要的。含大量谷物的混料往往会在调质器内至少停留40~60min。与此同时,调质器内的温度应保持在85~98℃之间,以促进淀粉的糊化。含大量纤维的原料必须在调质器内停留较短的时间。在添加糖蜜这样的液体原料时,此类原料应在调质器内停留较长的时间(最多30min),从而使糖蜜能被充分吸收。

5 杀菌

调质器内的高温加之短时(60~160s)的停留能起到杀菌效果。许多此种类型的调质器已能从市场上购得。在调质过程中,饲料在高温下的稳定性也应加考虑。抗高温能力差的原料应避开调质过程。

取而代之的是随后进行喷涂处理,以确保颗粒的质量。许多维生素耐热性很差,在高温调质过程中或在制粒时会遭到破坏。维生素A、维生素E、维生素C和盐酸硫胺素在温度提高和调质时间延长时会遭到迅速破坏。含维生素的饲料进行调质的临界条件是温度高于90℃、含水量大于15%和调质时间长于60s。因此,很有必要选择一种具有良好热稳定性的配方。良好的颗粒调制、正确的进气及混合方法也是影响制粒过程的极其重要因素。

制粒工序还会对饲料内的酶和其它微生物产生有害影响。这些生物制品经受不起高温、高湿和高压所产生的综合作用。据报道,当高温高于80℃时,植酸酶的活性会降低87.5%。磷的利用率会因此而降低。

饲料中的微生物添加剂特别易受高温的影响,因而在温度高于85℃时其活性会彻底丧失。最好是在制粒后将酶喷涂在饲料颗粒表面,或采用那些具有较高热稳定性的酶。

6 贮存和运输所产生的影响

交叉污染往往发生于饲料的贮存和运输过程中。运输车辆、料仓、缓冲式料斗及加工设备中的饲料残留物能导致交叉污染。有害微生物和害虫,以及宠物也是交叉污染的根源。

为满足人们对饲料的安全、卫生和营养日益提高的要求,必须使用无残留物的输送机和料仓,并应用那些经科学试验证明有效的清洗技术和定序技术。应采用热处理技术,如在高温下的烹调技术、挤压技术、高压处理和紫外线辐射技术等。通过上述技术的综合应用,最终的颗粒料能获得令人满意的质量和营养。

7 抗营养因子

原料中部分抗营养因子和有害物质阶段中会被破坏。制粒前进行厌氧灭菌能有效杀死各种细菌,可提高饲料质量。对专业技术人员来说,这是一个很重要的研究课题。

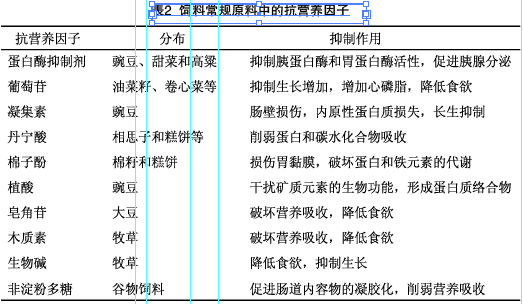

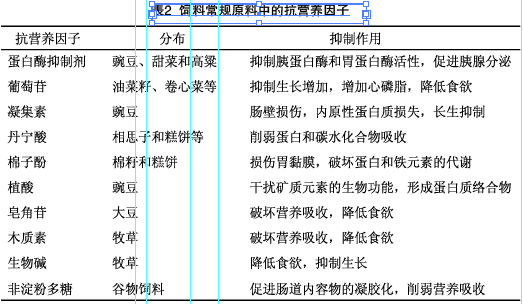

因种类和年龄的不同,动物会对相同的抗营养因子产生各种不同的反应。抗营养因子可分成碳水化合物类、矿物质和蛋白酶类等正向抑制剂。制粒工序中采用的调质和高温挤压方法可以最大限度地削弱表2所列抗营养因子的作用。

在制粒过程中,调质后淀粉会呈胶状化而蛋白会变性,这样动物能对它们进行更好地消化和吸收。

然而,对于某些动物来说,原料的具体规则是由饲料加工厂的技术质量决定的。蛋白变性对氨基酸的影响很小,但能够大大地提高吸收率,结果蛋白质能得到很高的利用。

8 工艺流程的影响

饲料中的抗营养因子能导致猪和宠物发病,影响其生长。由于其在成品饲料中的含量与工艺技术密切相关,所以营养学家已研制出多种可减少抗营养因子的方法。然而,与此同时饲料中的养分也会损失。高温下的挤压及膨胀能提高饲料的质量、限制养分的损失;厌氧消毒能有效杀灭细菌,并可保持维生素;发酵作用能消除抗营养因子的毒性作用,同时能保持维生素;酶制剂不但能消除饲料的毒性作用,而且还能促进动物的健康。

能否去除饲料原料中的抗营养因子已成为选择工艺流程和设备的关键要素。饲料质量和营养只能通过专业技术和设备来得到保证。随着营养学的发展,专业公司的科技人员能研究出可消除搞营养因子的更好方法,从而能更好地促进饲料质量和营养的提高。

原题名:Technical design and equipment is key for improving feed quality(英文)

原作者:Shao Jianxin